БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО. ПРИНЦИП «ВЫТЯГИВАНИЯ»

Предыдущие статьи цикла о бережливом производстве были посвящены вопросам создания ценности и выстраивания производственного потока. После того, как поток оптимизирован и движение материалов и информации отлажено, приступают к реализации принципа «вытягивания», позволяющего сократить уровень незавершенного производства и избежать перепроизводства.

Изначально ремесленники ( столяры, сапожники, кузнецы и пр.) изготавливали товары исключительно на заказ. Потребитель инициировал не только процесс производства, но и закупку необходимых материалов, подготовку инструментов и приспособлений, а иногда и наем дополнительных работников. Можно сказать, что заказчик «вытягивал» товар из производства – нет заказа, нет работы, нет расходов. При таком подходе достигалась наивысшая эффективность.

Однако шло время, мастерские росли, укрупнялись, превращались в фабрики и заводы, труд механизировался, производительность росла. Развитие производства привело к возможности выпускать товары большими партиями. Продукцию начали производить обезличено – на склад. Таким образом, производство само инициировало процесс выпуска товара, оно «выталкивало» его на рынок.

Это позволяло повысить доступность товаров, сократить срок поставки, но одновременно снижалось разнообразие и индивидуальность. Попытки разрешить это противоречие и расширить ассортимент сопряжены с необходимостью прогнозирования спроса. Но, как известно, прогнозы часто бывают неточными, спрос постоянно изменяется, а время освоения новой продукции затягивается. В результате клиент желает приобрести товар, но не тот, которым как раз забиты склады. Нужного продукта не хватает, а залежавшийся — приходится распродавать или вовсе уничтожать.

Бережливое производство предлагает вернутся к принципу «вытягивания» продукта, но на новом, промышленном уровне. Для этого необходимо производить товар исключительно на основе заказов конечных потребителей. Это единственный эффективный способ соответствовать быстро изменяющемуся рынку с тенденцией к индивидуализации спроса. Необходимо прислушиваться к потребителю и делать то, что ему нужно, а не пытаться продать ему то, что вы уже произвели.

Но «вытягивание» не должно ограничиваться только исполнением заказов конечных клиентов. Данный принцип предлагается распространить на взаимоотношения внутри производства между цехами, участками и отдельными операциями. При таком подходе каждое звено производственной цепочки является «внутренним клиентом» для предыдущего элемента потока и «внутренним поставщиком» (исполнителем) для последующего. Объем работ на каждой операции регулируется потребностью следующего по потоку участка. Метод «вытягивания» позволяет выровнять производительность по всей цепочке и минимизировать объемы незавершенного производства ( WIP – work in process). Кроме того, данный подход также регулирует вопросы качества, не позволяя снабжать своего внутреннего заказчика бракованным товаром (полуфабрикатами). То есть дефекты выявляются и устраняются на каждой операции, а не «сплавляются» дальше по потоку.

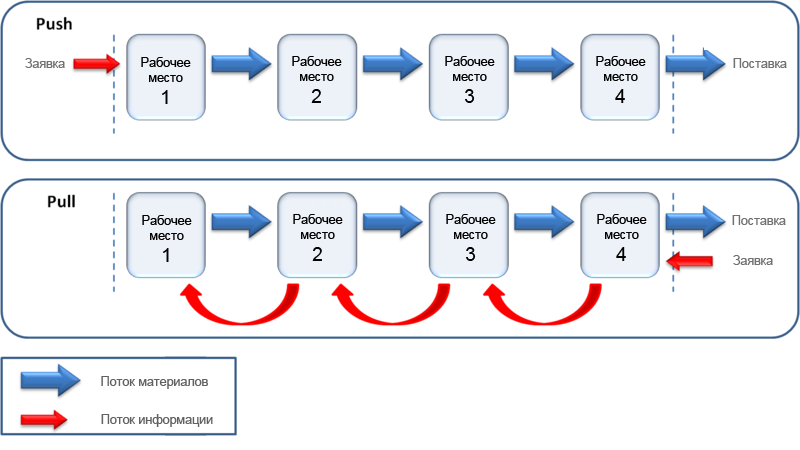

В нашей мебельной отрасли чаще встречаются «выталкивающие» производства, даже если продукция изготавливается не на склад, а по заказам клиентов. Полуфабрикаты подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком. Полученный продукт «выталкивается» дальше и становится запасом незавершенного производства на входе следующей операции.

Такой способ организации движения материальных потоков игнорирует информацию о том, в каком состоянии в настоящее время находится используемое для последующей обработки рабочее место: занято ли оно выполнением другой задачи или ожидает поступления продукта для обработки. В результате нередко появляются простои в работе технологического оборудования или наращивание запасов незавершенного производства.

В «выталкивающей» системе (push production) каждый производственный участок отчитывается о выполнении задания перед централизованной системой управления предприятием. При таком планировании контролируется выполнение сроков и объемов планового задания. Каждый отдельный участок при этом существует как бы изолированно. Его не интересует, что будет с изделиями, которые он отправляет на следующий участок или промежуточный склад. Система оплаты также является порождением принципа «выталкивания». Так, например, пильщик получает сдельно от того, сколько он раскроил листов ( или квадратных метров), даже если в результате его «стахановской работы» следующий по потоку участок облицовывания кромок был завален горами заготовок, что снизило общую производительность всего потока.

Если меняется спрос, то планы должны оперативно пересматриваться, что резко увеличивает трудоемкость работ по планированию и подготовке производства. «Выталкивающая» логистическая система является методологическим базисом для программных средств систем MRP-II (англ. manufacturing resource planning — планирование производственных ресурсов) и современных ERP-систем (англ. Enterprise Resource Planning, планирование ресурсов предприятия).

В «вытягиваюшей» системе (pull production) материальные ресурсы подаются на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материальных потоков отсутствует. Эта система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос.

Одним из инструментов практической реализации принципа вытягивания является канбан (яп. — kanban, сигнал или карточка). Суть метода – передача информации на предыдущее рабочее место о необходимости производить обработку или выпускать детали. Сигнал может передаваться в различной форме. Это может быть, например, ящик (контейнер) из под деталей. Принцип прост — если ящик пуст, значит пора его заполнять. Необходимая порция деталей определена емкостью тары, а периодичность изготовления диктуется частотой возврата пустых ящиков на предыдущую операцию.

Вместо ящика это может быть очерченное на полу место, поддон или уровень, обозначенный в емкости. Сигнал может передаваться также в виде бумажных или пластиковых карточек, бирок прикрепляемый с контейнерами, вкладываемых в ящики или размещаемых на специальных досках. Современный метод передачи информации – электронный.

Система канбан была разработана и впервые в мире реализована фирмой «Toyota». В 1959 году эта фирма начала эксперименты с этой системой, а в 1962 году запустила процесс перевода всего производства на этот принцип. Президент корпорации Toyota Motor Тайити Oно сформулировал следующие правила для карточек канбан:

- Каждый последующий рабочий процесс («внутренний клиент») изымает детали от предшествующего рабочего процесса строго в том количестве, которое указано в карточке канбан;

- Каждый предыдущий рабочий процесс («внутренний поставщик») производит детали строго в том количестве, которое указано в карточке канбан;

- Ни одна деталь не должна быть произведена без карточки. Это избавляет от перепроизводства и избыточных перемещений товаров.

- Ко всем деталям ( партиям) прикрепляется карточка канбан.

- Дефектные детали не передаются по потоку на последующие рабочие места. Результатом этого является изготовление бездефектных изделий.

- Число карточек канбан необходимо постепенно сокращать, что позволяет снизить объемы запасов и выявить организационные проблемы.

Вытягивающее производство напоминает работу супермаркета, когда полки пополняются на то количество товара, которое выбрали сами покупатели. Таким образом автоматически устанавливается равновесие между спросом и поставками. Данный принцип положен в основу одой из концепций управления производством, которая так и называется «супермаркет». На предприятии организуется склад или промежуточные склады-буферы между операциями и детали производят в количестве, которое выбрано из такого склада-супермаркета.

Канбан и супермеркет представляют собой компромиссные решения, так как хоть и предназначены для минимизации WIP, но работают тем не менее с партиями деталей. Они используются там, где невозможно применить поток единичных изделий ( англ. — one-piece-flow, нем. – Losgrösse 1), снижающий объемы незавершенного производства до абсолютного минимума.

В 50-е годы, во времена Тайити Oно и экспериментов на Toyota, вытягивание воспринималось как единый инструмент, альтернативный традиционному способу производства. Однако со временем появилось множество разновидностей этого подхода и в профессиональном сообществе даже возникла дискуссия на тему: «Что является истинной разницей между выталкиванием и вытягиванием ?» Например, в одной из публикаций перефразируется шекспировская фраза: «Вытягивать или не вытягивать: вот в чем вопрос ?» (Hopp, Wallace J., and Mark L. Spearman. “To Pull or Not to Pull: What Is the Question?)

Ниже приведены некоторые отличительные признаки производства, которые часто сочетаются с вытягиванием или выталкиванием, однако однозначно не свидетельствуют об их наличии:

- Работа на заказ и на склад. Однако, практически все производители кухонь работают на заказ, но не применяют вытягивания — все цеха завалены грудами заготовок — уровень «незавершенки» просто зашкаливает. Кроме того, работа на склад не исключает наличие внутреннего заказа в виде заявки на производство.

- Работа на основе фактического спроса и прогноза рынка. Это несколько другая формулировка, но суть очень близка к пункту 1. Внешним сигналом к производству может быть и потребность реального конечного клиента, но внутри производство может работать без вытягивания.

- Направление потока информации при вытягивании противоположно материальному потоку, он начинается непосредственно от клиентов, а при выталкивании существует общий план и централизованная система. Но ведь план производства создается также, исходя из потребностей заказчика. И при наличии общего плана вполне может работать канбан-система, формирующая заказы на отдельных операциях.

- Различие между системой MRP (выталкивание) и канбан ( вытягивание). Здесь следует признать, что правильно организованная система канбан – действительно свидетельствует о наличии вытягивания. Но с другой стороны, MRP может быть также настроена на режим вытягивания и не противоречить канбан или другим инструментам.

Необходимо вспомнить об изначальной цели вытягивания – это ограничение объема незавершенного производства (WIP). Именно это ограничение, лимит «назвершенки» и является истинным отличием выталкивания и вытягивания. Имеется в виду управляемый, осмысленный предел WIP, а не то количество полуфабрикатов, которое просто физически уже не помещается между станками в цеху. Например, канбан-система имеет фиксированный верхний предел WIP, ограниченный количеством карт в системе.

В настоящей вытягивающей системе производство не начинается до тех пор, пока объем WIP соответствует предельному значению. Примером истинной системы вытягивания является система CONWIP. Данная концепция подробно изложена в нашей статье «Дирижер для фабрики».