ОПТИМАЛЬНЫЙ РАЗМЕР ПАРТИИ ДЕТАЛЕЙ. ИСТОРИЯ ФОРМУЛЫ

Данной статьей мы открываем небольшую серию публикаций, посвященных определению оптимального размера партии деталей, запускаемых в производство. Очевидно, что эта величина сказывается на экономических показателях, поэтому для каждого производителя важно правильно ее определять. Мы хотим рассказать об истории данного вопроса, о применяемых методах и о последних тенденциях.

Как только любой товар производится в количестве больше одной штуки возникают выбор: или мы можем сначала полностью сделать все разнородные детали одного изделия и только потом приступить к следующему, или мы делаем одинаковые ( или подобные) детали сразу для всех изделий. Второй способ дает множество преимуществ: специализация рабочих мест, рациональное использование техники, стабильность качества, повышение производительности.

При производстве небольшого количества товара число одинаковых деталей равно числу готовых изделий. С ростом объема выпуска затраты на производство, связанные с наладкой оборудования, установкой приспособлений, сменой инструмента падают. Но это происходит до определенного предела. Дальнейший рост приводит к возрастанию затрат на хранение исходных материалов, полуфабрикатов в цехах и готовой продукции, значительные средства замораживаются в незавершенной продукции.

Эта проблема становится заметной даже для небольшой кустарной мастерской: «Где разместить дополнительное сырье, куда складывать готовые товары до того, как их купили и вывезли, где взять дополнительные средства на покупку большего объема материала ?» Но для крупного предприятия все гораздо серьезнее – дополнительные склады, буферные зоны, а это не только дополнительные площади, но и техника, люди, отопление, организация логистики, учета.

Выходом является разбиение общего количества деталей на отдельные партии. Производство продукции на основе партий запуска-выпуска называется партионным.

О том, сколько одинаковых деталей запускать в производство, стали задумываться практически сразу после перехода от ручного способа изготовления товаров к машинному. Развитие крупносерийного и массового поточного производства в начале 20 века стимулировало разработку теорий оптимизации размера партий деталей. В течение многих лет эти модели совершенствовались. В конце 20 – начале 21 века производство стало принципиально меняться, что потребовало также новых подходов к распределению продукции по производственным партиям.

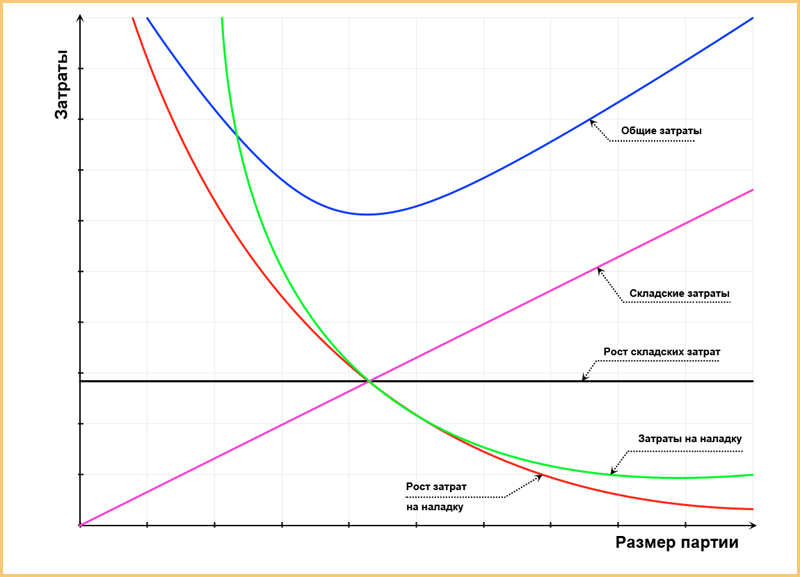

Очевидно, что с ростом размера партии частота переналадок оборудования, смены оснастки и инструмента уменьшается, операций по подготовке производства, а значит затраты на переналадки падают. Одновременно растут затраты на складирование (хранение). График зависимости суммарных затрат от размера партии имеет точку минимума. Характер изменений издержек показан на рисунке.

Определение размера партии, соответствующего этому минимуму затрат, и является задачей оптимизации. Методы расчета данной точки были разработаны еще в начале 20 века, причем не без интриг.

Исторически первым предложил формулу расчета оптимальной партии американец Форд Уитмен Харрис ( Ford W. Harris ). В 1913 он опубликовал свои расчеты. Откровенно говоря, вывод формулы оптимального размера партии не представлял какого-то теоретического прорывы в математике. Это достаточно простая задачка поиска минимума функции. Ценно было практическое знание особенностей экономики производства. Харрис работал инженером на электротехнической фирме и использовал для своего анализа свой опыт. При этому он не имел диплома — окончил только среднюю школу. Будучи самоучкой он был феноменально успешным – он опубликовал 70 статей и зарегистрировал 50 патентов.

В течение следующих десятилетий появлялись публикации других авторов по теме оптимального размера партии в производстве. Так как эти исследования являлись прикладными, то традиции ссылаться на первоисточники, как это принято в фундаментальной науке, еще не было.

В 1934 году появляется новая публикация в Harvard Business Review, в которой автор R.H. Wilson (Уилсон или Вильсон) снова без ссылки на предыдущие работы приводит формулу оптимального размера партии. И по странному стечению обстоятельств именно его имя дало название формуле и закрепилось в дальнейшей истории. Некоторые исследователи считают, что здесь не обошлось без конкуренции различных изданий и бизнес-школ (Гарвардской и Чикагской), которые поддерживали только своих авторов. В результате приоритет Харриса был через некоторое время забыт. И только в 1990 году в США была предпринята попытка разобраться с приоритетом и датой первой публикации по данной теме.

Но пока американцы разбирались в том, кто же первый научился рассчитывать оптимальный размер партий, немцы, соглашаясь с первенством Харриса, утверждают, что по настоящему развил эту тему впервые в 1929 году их соотечественник – Курт Андлер ( Kurt Andler) и называют соответствующую формулу его именем, при этом ни о каком Уилсоне не упоминают.

Немцы подчеркивают, что в англосаксонской литературе доминирует термин «экономичный объем заказа» (economic order quantity – EOQ), что связано не с производством, а с оптимальным объемом заказываемого на склад товара. Хотя подходы, связанные с оценкой затрат в зависимости от количества товара или объема партии изделий, схожи и математическое решение совпадает. При этом Андлер все-таки более подробно исследовал именно производственные проблемы.

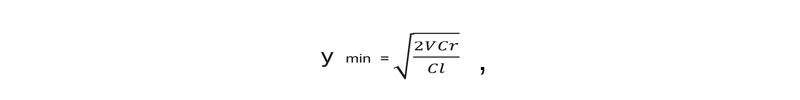

Формула Андлера для оптимального размера партии деталей в простейшем варианте выглядит следующим образом:

где у min — оптимальный размер партии,

V — требуемый объем продукции за период времени (скорость сбыта),

Cr — затраты, связанные со сменой партий ( условно — на наладку),

Cl — удельные расходы на складирование в периоде времени.

Формула Уилсона для оптимальной партии заказа товара на склад ( про продажи или для переработки) выглядит аналогично. Но ее составляющие имеют несколько иной смысл и другие обозначения ( в классическом виде):

где EOQ — экономичный размер заказа (economic order quantity – EOQ)),

Q — количество товара в год (Quantity in annual units),

P — затраты на реализацию заказа (Placing an order cost),

C — затраты на складирование единицы товара в год (Carry costs) .

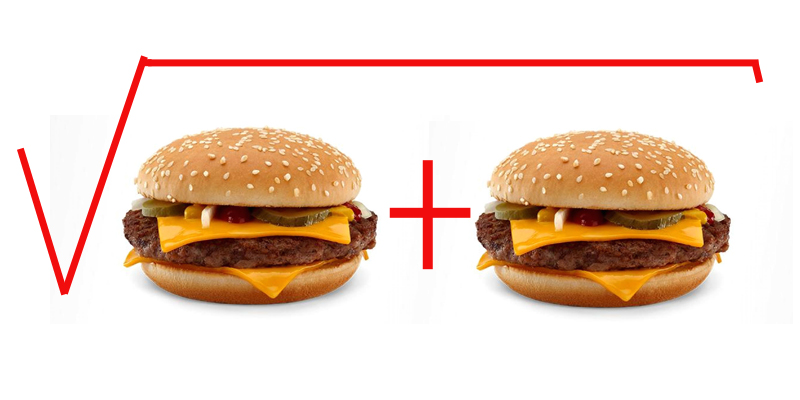

Кстати, американцы легко запоминают эту формулу с помощью мнемонической фразы: “The square root of two Quarter Pounders with Cheese.” Фразу легко перевести,

или — «корень квадратный из двух четвертьфунтовых с сыром». Здесь для россиян и вообще всех, кроме американцев требуется пояснение. «Четвертьфунтовым» американцы называют чизбургер из Макдональдса, вес которого традиционно составляет четверть фунта – 113,4 грамма.

За пределами США этот вид гамбургера имеет другие названия и в этой связи можно вспомнить знаменитый диалог двух киллеров Винсента и Джулса из фильма Тарантино «Криминальное чтиво». Один из бандитов в исполнении Траволты рассказывает о своей поездке в Европу, о том, что в Париже можно купить пиво в Макдональдсе и прочих «чудесах»:

— Знаешь как в Париже называют Quarter Pounder с сыром ?

— А что они его называют не Quarter Pounder ?

— Нет, у них метрическая система, и они не знают, что такое … ( опускаем ненормативную лексику) четверть фунта. Они называют его Роял Чизбургер.

— Роял Чизбургер ??? А как они называют тогда Биг-Мак?

— Биг-Мак – это Биг-Мак, только они называют его Ле Биг-Мак.

— Ле Биг-Мак ?! Ха-ха-ха…

Так что Винсент и Джулс могли бы с легкостью запомнить формулу оптимального объема товара и применять ее в своей деятельности.

В основу классической модели оптимальной партии Андлера-Уилсона положен целый ряд исходных допущений: производство без ограничений по мощностям, без промежуточных складов, спрос стабилен, возможность деления материалов на любой размер партий, затраты на склад постоянные, склад неограниченного объема, безграничный горизонт планирования, реализация товара происходит непосредственно после производства и т.д.

Каждое такое допущение является одновременно ограничением для применения модели в тех или иных конкретных условиях производства и могут служить основой для развития и усложнения модели.

Однако, результаты расчетов по простейшей классической формуле все-таки могут служить в качестве базовых величин для начальной оценки – точность оценки во многом зависит от того, как полно и точно мы учтем затраты связанные с запуском новой партии и затраты на хранение.

Мебельная промышленность в последнее время становится все более индивидуализированной, все чаще работа строится на основе заказов – если не от конечных клиентов, то от динамически пополняемого склада, выступающего практически в роли заказчика. В связи с этим тенденцией последнего десятилетия стала работа по принципу Losgrösse 1 – то есть размер партии от одной штуки. На этом мы остановимся подробнее в следующих статьях.