НЕ ПОРА ЛИ СМЕНИТЬ УЧИТЕЛЕЙ

С конца 80-х годов прошлого века внимание производственников всего мира привлек японский опыт. Словарь управленцев запестрил словечками японского происхождения: кайдзен, гемба, канбан, хейдзунка и пр. Почетными гостями каждой значимой конференции по производственному менеджменту стали японцы. Но история учит – ничто не вечно… Прошло более четверти века. Что стало с японским экономическим чудом ? Останутся ли в ближайшем будущем актуальными сэнсэи из Страны восходящего солнца ?

Причиной взрывного роста интереса к японским методам организации и управления производством стал шок, который испытали американцы в 1980-е годы, когда японские компании посягнули на святая святых американского образа жизни – автомобили. В середине 1970-х годов японцы стали главными импортерами на американском рынке. Затем начали строить свои заводы на территории США. А в 1980 году опередили американцев по объемам выпуска.

Американцы не изобрели автомобиль, но именно они превратили его в массовый продукт, совершив индустриальную революцию. Детройтская тройка полвека безраздельно правила на автомобильном рынке. США занимали уверенное первое место по объемам выпуска более чем с тройным превосходством над конкурентами. Однако уже в 1966 году на третьем месте мирового рейтинга вместо Великобритании оказывается Япония, которая в 1967 году смещает со второго места Германию. Но отрыв от США остается огромным — 3 млн автомобилей против 9 млн.

На преодоление разрыва понадобилось 12 лет. И вот 1980 год – 11 млн. японских автомобилей против 8 млн. американских. Одновременно рынок заполонили японские телевизоры, магнитофоны, видеокамеры и т.д.

Реакция американцев была разной – от погромов, угроз и сожалений, что бомб в 1945 было только две, до попыток осознать, как исправлять ситуацию. В 1980 году на канале NBC вышла документальная программа «Если Япония может, почему не можем мы?», в которой широкой американской аудитории был представлен неизвестный на тот момент на родине Э. Деминг, который поделился своими идеями о причинах успеха японских компаний.

Для изучения передового опыта ведущих автомобилестроительных компаний мира был создан консорциум «International Motor Vehicle Program» (IMVP). Первым этапом работы консорциума в 1985 году стал проект на базе Массачусетского технологического института ( MIT), в рамках которого за четыре года были изучены более 90 автомобильных сборочных предприятий в 17 странах. Особое внимание исследователей привлекла производственная система Toyota ( TPS).

В 1988 году 26-летний участник проекта Джон Ф. Крафчик впервые употребил словосочетание „Lean production“. А в 1990 году был опубликован итоговый отчет Джеймса П. Вумека, Дэниела Т. Джонса и Дэниела Руса, в котором был представлен анализ причин, по которым американские и европейские автомобилестроители начали уступать японцам. Широкая общественность узнала о принципах бережливого производства, о производственной системе Toyota (TPS), о методах управления качеством (TQM), о концепции непрерывного совершенствования ( kaizen).

По материалам доклада была издана книга «Машина, которая изменила мир» (The Machine That Changed the World). Книга была переведена на 11 языков, продано более 600 000 экземпляров. Все производственные предприятия вдруг захотели стать похожими на Toyota, внедрять у себя канбан, кайдзен, 5 S и прочее. Мир охватила «бережливая лихорадка».

Toyota плюс экономическое чудо страны

Япония заняла ведущие позиции не только в автомобилестроении, но и в металлургии, судостроении, микроэлектронике. Японцам удалось преодолеть стереотип о своих товарах, как о дешевых и низкопробных. Стремительные темпы роста позволили полностью восстановиться после поражения в войне и занять в 1968 году второе место по экономической мощи после США. Япония уступила это место Китаю лишь в 2010 году.

Причины «японского экономического чуда» были неоднозначны. Не будем забывать, что Япония официально находилась под оккупацией до 1952 года. Когда стало ясно, что Китай окончательно склонился на сторону Советского Союза, американцы взялись за создание противовеса в Азии. В это время Япония получала миллиарды долларов в виде финансовой и продовольственной помощи со стороны США, в стране работали американские специалисты (в том числе и Э. Деминг, Дж. Джуран, А. Фейгенбаум). Экономическая, налоговая, финансовая система реформировалась под контролем американцев.

Начало японского экономического чуда совпало с периодом корейской войны 1950-1953 годов. Официально демилитаризованная японская промышленность получает «спецзаказы» по самым скромным оценкам на сумму около 2,5 млрд. долларов. США помогают покрыть внешнеторговый дефицит, расширить импорт сырья.

Воспользовалась ситуацией и Toyota. В 1950 году 96% от общего объема выпуска составляли грузовики, значительная часть которых изготавливалась для американской армии. Для американцев тогда сроки поставки были важнее цены и Toyota просто удвоила цену на каждый отгружаемый автомобиль. Это позволило уже в марте 1951 года погасить долги за несколько предыдущих лет, а в сентябре выплатить дивиденды в размере 30% и одновременно оставить в обороте еще 3 млрд иен.

Свою роль в возникновении «японского чуда» сыграло множество нерыночных факторов:

- государственный протекционизм, позволяющей не заботиться о рентабельности при выходе на экспорт,

- создание финансово-промышленных групп — кейрецу ( типичный пример – Toyota), в которых банки находятся в тесных союзах с компаниями, в которые они инвестируют свой капитал,

- жесткое ограничение импорта — тех же американских автомобилей,

- дешевизна рабочей силы (поговорка того времени — «богатая Япония — бедные японцы»),

- традиционная гарантия пожизненной занятости в сочетании с привлечением временных рабочих,

- неистовый трудоголизм, доводящий иногда работников до смертельных исходов.

К 1980-90 годам Япония вышла на пик своей экономической формы. Объем экспорта достиг 287 млрд долларов. Из десяти крупнейших банков мира семь были японскими (к 2014 году по активам остались только два, а по капитализации — ни одного).

Благодаря популярности акций и облигаций японских компаний, они получали легкий доступ к капиталу. Toyota, Honda, Mitsubishi, Sony расширяли производство не слишком ориентируясь на реальный спрос. Рынки всего мира заполонили японские товары: автомобили, электрооборудование и радиоэлектроника, швейные машины, фототехника. Японская экономика подошла вплотную к тому, чтобы стать экономикой номер один в мире.

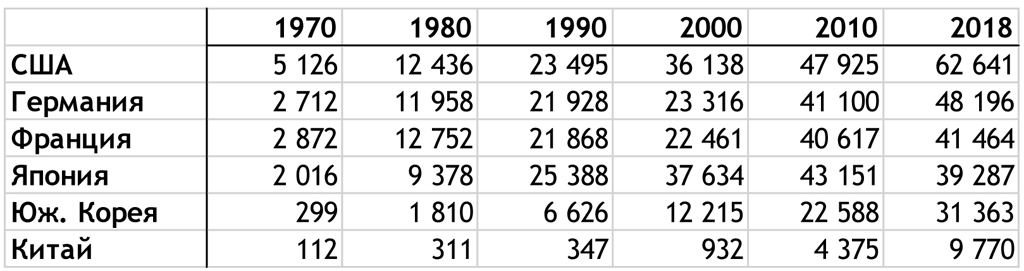

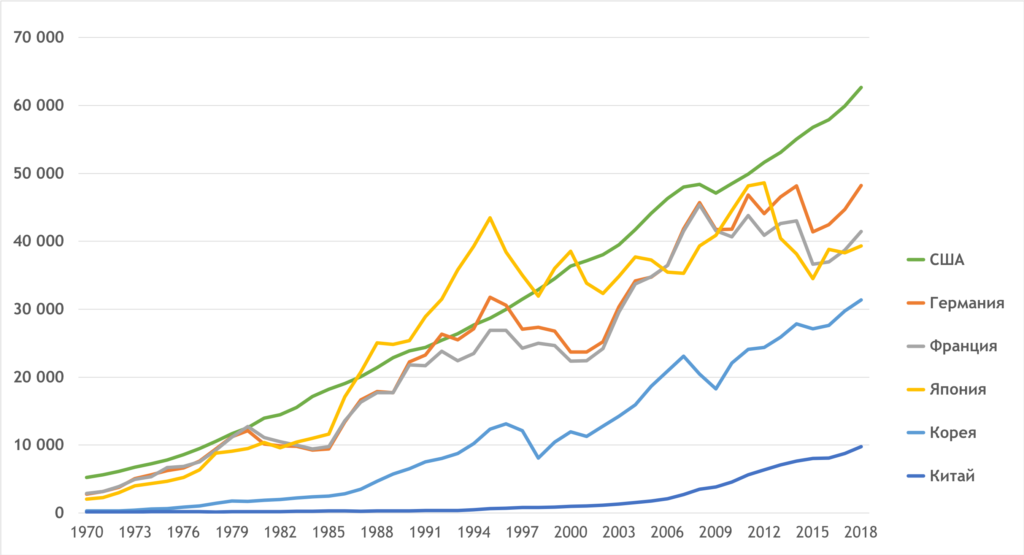

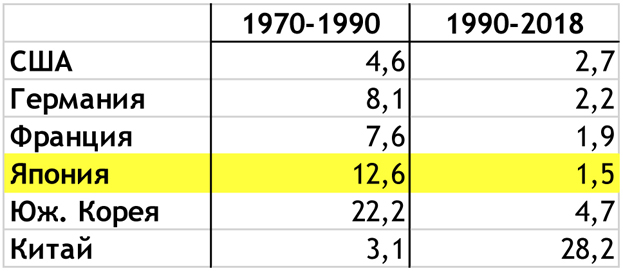

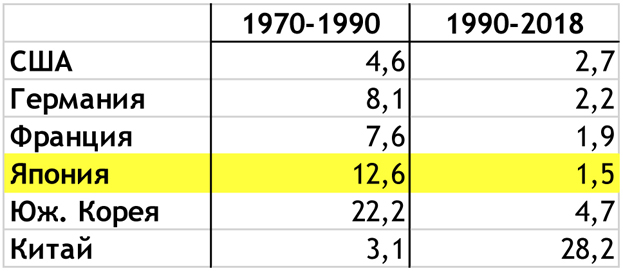

Обратимся к цифрам. В таблицах мы представили данные по объемам ВВП на душу населения в долларах США (GDP per capita nominal, в текущих ценах – не по ППС, https://data.worldbank.org) в ведущих экономиках мира с 1970 года до наших дней, а также темпы роста этого показателя.

Мы специально разбили данные по темпам роста на два периода – до и после провозглашения ЛИН во всем мире. То есть – с 1970 по 1990 год и с 1990 по 2018 (см. вторую таблицу). И сравнили темпы роста за эти два периода.

Данные показывают, что во всех странах, кроме Китая темпы роста по рассматриваемому показателю до 1990 года были значительно выше, чем сейчас.

В 1970-1990 годы ВВП на душу населения в Японии вырос более чем в 12 раз ( в текущих ценах) за 20 лет. По этому показателю Япония значительно опережала остальные страны, включая США. Только Южная Корея росла тогда быстрее, но это объяснилось эффектом низкой базы. По абсолютным цифрам Япония к 1990 году обошла все рассматриваемые страны. Китай в то время не впечатлял ни объемами ВВП, ни темпами его роста.

Как было показано выше, успехи Toyota и, тем более, Японии в целом объяснялись далеко не только применением новых концепций менеджмента. Однако совпадение по времени «японского экономического чуда» и разработки уникальных методов управления производством на Toyota создало иллюзию того, что первое вытекает из второго. Возник ажиотаж, в результате которого многим показалось, что все японцы без исключения являются носителями неких «тайных знаний» и всему остальному миру следует у них учиться.

Чудо не может быть вечным

Уже в середине 60-х годов в Японии начали проявляться первые признаки замедления темпов роста, а к концу 80- х экономическое чудо «выдохлось». По иронии судьбы именно в этот момент и вышли первые книги по lean production и kaizen.

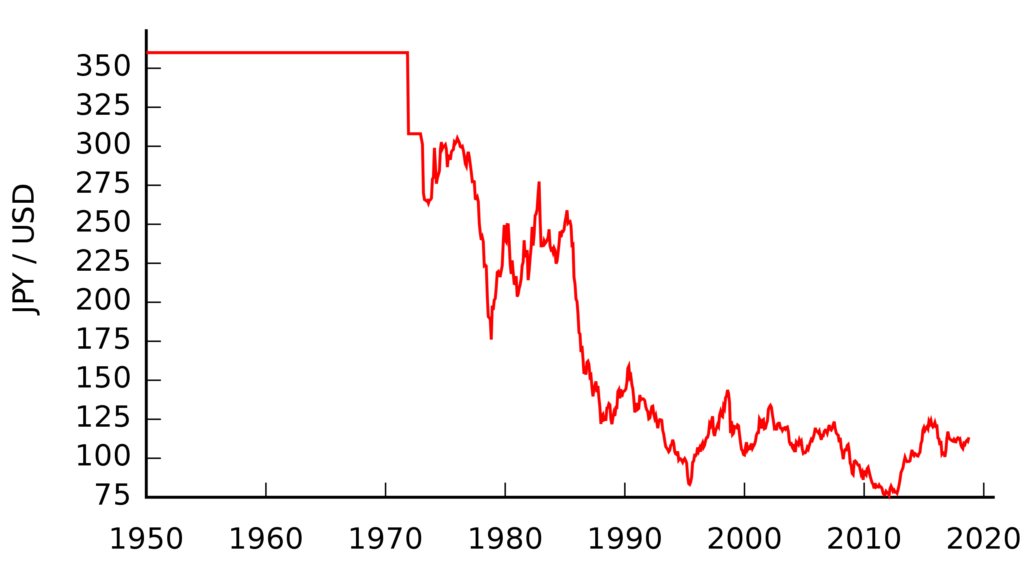

В 22 сентября 1985 года в нью-йоркском отеле Plaza представители стран G5 (Франция, Германия, Япония, США и Великобритания) приняли соглашение, названное Plaza Accord. Участники договорились девальвировать доллар по отношению к иене и немецкой марке.

Обменный курс доллара по отношению к иене снизился на 51% с 1985 по 1987 год. В Японии назвали это явление — endaka («иеновый шок»). Рост экспорта замедлился, закончилось преимущество дешевой рабочей силы. Однако стало выгодно инвестировать за рубежом — японцы стали размещать заводы в США и других странах. Это привело к дефициту рабочих мест внутри Японии, а значит сокращению внутреннего потребления.

Был получен доступ к дешевым американским кредитам — власть накачивала экономику деньгами. К концу 1980-х денежная масса выросла почти на 11%. Японские бизнесмены тонули в роскоши. Квадратный метр земли в Токио стоил в 99 раз больше, чем в Лос-Анджелесе и в 30 раз больше, чем в Лондоне или Франкфурте. Средняя стоимость аренды помещений в районе Токио Гиндза на 40% превышала цены в Башне Трампа в Нью-Йорке. В 1989 году в Японии насчитывалось около 1700 гольф-клубов, за членство в некоторых из которых необходимо было заплатить несколько миллионов долларов. То, что в конце 1980-х казалось расцветом японской экономики позже назвали пузырем, который лопнул в 1992 году.

Биржевой индекс Nikkei 225 снизился со значения около 39 000 в конце 1989 года до почти 20 000 в 1990 году и с тех пор колеблется в коридоре 10 000 – 20 000.

Так как акции использовались в качестве залогов банки заморозили кредитование. Среднегодовые темпы роста ВВП упали до 1,7%, начали банкротиться японские банки. По объемам экспорта Японию обогнали США , Германия и Китай.

С 1990-х годов в Японии замедлились также темпы роста производительности труда, безработица стала новой проблемой страны после десятилетий почти полной занятости.

Что касается автомобилестроения, то американцы уже в 1994 году вернули себе пальму первенства. Хотя в 2010 году и американцев, и японцев вытеснил Китай, который на сегодня, выпуская около 29 млн автомобилей в год, сумел добиться почти трехкратного преимущества по отношению к США. Япония же заняла третье место.

Депрессия в японской экономике, названная «Lost Decades» («Потерянное десятилетие»), растянулась не на одно, а на два десятилетия. Вместо «японского чуда» экономисты заговорили о «японской ловушке».

Распространено мнение, что именно соглашение Plaza Accord запустило механизм финансового пузыря в Японии. Однако сейчас специалисты приходят к мнению, что прямой причинно-следственной связи нет, а к кризисным явлениям привела целая череда ошибок финансовых властей Японии. Ведь Plaza Accord в тех же пропорциях укрепила и немецкую валюту, но Германия не свалилась в депрессию и выстояла.

Давайте снова обратимся к цифрам. В период с 1990 по 2018 с невиданной скоростью вперед «рванул» Китай. Его объемы ВВП на душу населения увеличились в 28 раз. Таким темпов не имела ни Япония, ни Корея. Хотя в абсолютных цифрах Китай все еще значительно уступает развитым странам, находясь по данному показателю на уровне Казахстана и уступая России – сказывается огромная численность населения.

За Китаем с существенным отрывом следует Южная Корея. К этому времени она имеет уже достаточно высокие показатели по абсолютным величинам и теперь эффектом низкой базой такие успехи уже не объяснишь. Рост США выглядит более скромным, чем в предыдущие 20 лет, но все же он выше, чем у других развитых стран.

По абсолютным величинам ВВП на душу населения (см. первую таблицу и рисунок выше) Германия в 1990-е годы кратковременно обгоняла США, занимая второе место после Японии. В настоящее время, когда показатели Японии снизились, а США снова вышли на первое место, Германия стала второй. В общем списке по данному показателю лидируют Люксембург, Швейцария и Норвегия.

В период с 1990 по 2018 годы ВВП на душу населения в Японии как повышался, так и падал. За 28 лет этот показатель вырос всего в 1,5 раза – это самый низкий результат среди рассматриваемых стран. По сравнению с ростом в 12 раз за предыдущие 20 лет — цифра, прямо скажем, не впечатляет.

Впереди Японии по абсолютным значениям оказались все рассматриваемые страны, кроме Китая. Лучшие показатели также имеют такие страны, как Дания, Сингапур, Швеция, Нидерланды, Австрия, Гонконг, Финляндия, Великобритания, Бельгия, Израиль… Ну и, конечно, уже упомянутые выше страны-лидеры: Люксембург, Швейцария и Норвегия.

Япония остается одной из наиболее технологически развитых и экономически мощных держав мира, но ажиотаж, с которым воспринимались её успехи постепенно сошел на нет. Это дает возможность объективно оценить вклад японцев и в первую очередь Toyota в развитие производственного менеджмента – без необоснованных восторгов, с пониманием конкретной области применения методов и их ограничений.

Toyota минус экономическое чудо страны

На фоне снижения показателей Японии в целом компания Toyota, как автор новых концепций управления производством, удерживает пока позиции мирового лидера. Но по некоторым показателям успехи выглядят уже не такими очевидными.

По объему выпуска в 2016 году, не смотря «внезапно» случившийся в 2015 году дизельгейт, на первое место вышел Volkswagen. Правда разрыв между лидерами составляет всего 200–300 тысяч машин, то есть около 2% от объема продаж.

Соотношение проданных в розницу автомобилей в 2018 году (для японских фирм в соответствии с их деловым календарем на 31 марта 2019 ) выглядит следующим образом: Volkswagen -10,83 млн, альянс Renault-Nissan-Mitsubishi -10,76 млн, Toyota — 10,59 млн.

По капитализации Toyota намного опережает всех конкурентов – на 15.08.2017 она составляла 167, 510 млрд. USD, что больше суммарной капитализации следующих за ней Volkswagen (76,486 млрд. USD) и Daimler (75,599 млрд. USD).

Это впечатляет, но в 2005 году биржевая стоимость Toyota «покрывала» гораздо больше конкурентов: (General Motors + Ford + Volkswagen + Renault + Peugeot) или (BMW + DaimlerChrysler + Porsche + Volkswagen). При этом, если у других производителей ( Tesla, Suzuki, Volkswagen, BMW и др.) капитализация растет, то у Toyota – падает ( — 4% — 2017/2016).

По объему прибыли (EBIT) Toyota лидирует, но наиболее драматичная битва происходит по показателю маржинальности (EBIT-margin) — отношению прибыли к выручке. Toyota то вплотную приближается к лидерству (2016), то откатывается назад и даже не входит даже в TOP5 (2017), затем снова наверстывает упущенное (2018). Удерживающий лидирующие позиции по рентабельности (около 10 -12%) BMW в первом квартале 2019 года выбывает даже из ТОР10 с показателем 2,6%, на первом месте оказывается Daimler (7,1 %). Toyota первые три месяца 2019 года закончила с маржинальностью 6,8 % и заняла второе место.

По числу выпущенных автомобилей на одного работника в год Toyota с большим отрывом превосходит конкурентов. Этот показатель обычно находится в пределах 5-15, тогда, как у Toyota 26. Однако данный показатель очень сильно зависит от того, каких сотрудников учитывают – занятых непосредственно в производстве или всех, работающих постоянно в штате или временно (распространенная практика в японских компаниях). Обычно не учитываются внешние поставщики и аутсорсеры ( на сегодня они добавляют около 75% добавленной стоимости автомобиля).

Но

настораживают не столько цифры, некоторые из которых уже не так блестящи,

сколько появляющаяся все чаще информация, заставляющая усомниться в неукоснительной

приверженности своим же принципам: «интересы клиента прежде всего», «прекратить

производство при возникновении брака до устранения причин», «запрет на

увольнение персонала» и т.д.

В 2016-2017 годах выяснилось, что такие японские компании, как Mitsubishi

Motors, Suzuki Motor, Mazda Motor, Yamaha Motor, Subaru, Nissan, Kobe

Steel фальсифицировали данные тестов по

экономичности, безопасности и другим

показателям своей продукции. Причем это длилось десятилетиями, а иногда даже

возобновлялось после публичного раскаяния и извинений.

Японский производитель подушек безопасности Takata, поставляющий свою продукцию многим автогигантам, в 2017 году признался в совершении уголовных преступлений. Их подушки безопасности приводили к увечьям и смертельным исходам из-за использования заведомо опасных, но более дешевых компонентов. О проблеме стало известно более 10 лет назад, но автопроизводители, в том числе Toyota, продолжали использовать продукцию Takata.

В 2009-2010 году начались первые скандалы с отзывами автомобилей Toyota, которые продолжаются до сих пор (подробнее — в статье „Два параллельных мира Toyota“). В 2009 году у Toyota выявлялась 101 проблема на 100 автомобилей, в 2010 году число ошибок увеличилось до 117. Число отзываемых автомобилей в отдельные периоды было сопоставимо с их годовым выпуском.

Реакция автопроизводителя последовала только после получивших широкий резонанс смертельных исходов. На слушаниях в конгрессе США автоконцерн обвинили в утаивании информации и несвоевременном информировании о проблемах. Внук основателя компании Акио Тойода, которого в прессе назвали принцем, не желающим становится королем, признал, что Toyota чрезмерно увлеклась наращиванием объемов и упустила вопросы организации.

В 2017 году Toyota впервые за свою историю закрыла один из своих заводов, проработавший до этого 54 года. 3 октября с конвейера в австралийском городе Альтона близ Мельбурна сошел последний автомобиль Camry. Работу потеряли более 2500 человек основного производства без учета многочисленных поставщиков.

Подобные факты привели в замешательство приверженцев «бережливой» идеи. Для компаний, которые в течение десятилетий стремились подражать Toyota, простое предположение, что у нее самой могут быть проблемы с качеством оказалось серьезным вопросом. Во всем мире руководителей одолевали сомнения: не гонялись ли они за неправильной производственной моделью?

Как верить в непогрешимость кумиров, если сами кумиры сами признают, что нарушают заповеди Деминга и свои собственные принципы ? Где приоритет долгосрочных целей над сиюминутной выгодой ? Почему после выявления дефектов, связанных с угрозой здоровью и жизни клиентов, Toyota или другие автопроизводители не «дернули за шнур андона» и не остановили производство до выяснения коренных причин ? Как вяжется сокращение тысяч работников и декларируемый запрет на увольнения ?

С другой стороны , отсутствие мистического ореола вокруг Toyota, признание того, что автор передовых идей может не только выигрывать, но временами и уступать конкурентам, а иногда и совершать ошибки, только повышает степень объективности восприятия этих концепций.

Мир не стоит на месте

Приведенные выше данные заставляют задуматься о том, что ни одна страна, ни одна отрасль, ни одна компания не могут бесконечно оставаться единственным генератором мысли и примером для остальных. Сами идеи не могут оставаться неизменными в течение полувека. Происходит не просто их адаптация к условиям других стран, отраслей и компаний, но и обогащение новым опытом.

За последние десятилетия изменился и рынок. Клиент ставит перед производством новые противоречивые требования: продукт с индивидуальными свойствами по низким ценам и в кратчайшие сроки. Такие задачи не стояли на повестке в 1950-70-х.

Производственный менеджмент не застыл на уровне упомянутого выше проекта IMVP-MIT 1985-90х годов, приведшего к lean-буму. На сегодня концерн IMVP выполнил уже четыре этапа (фазы) исследований. Проанализирован процесс распространения концепции Lean в разных странах, особенности и барьеры на пути внедрения, сравнивалась эффективность на предприятиях с традиционным и бережливым производством (например — Томас Кохан «After Lean Production»).

Вот только некоторые выводы, к которым пришли специалисты:

- Toyota – лишь один из вариантов успешной производственной системы. Перенос этого опыта без учета местных традиций, культурных особенностей, географических условий невозможен. Подобные попытки оборачивались неудачей даже на самих заводах Toyota вне Японии.

- Успех определяется не только производственной системой.

- Характерные для современного рынка колебания продаж и другие изменения – новые вызовы для TPS.

- Остаются противоречия между стремлением к качеству и снижением затрат, «запретом» на сокращение персонала и фактическим использованием временных рабочих ( 25-30%), стандартизации и гибкости,

- выявлено тенденция реализации кайдзен сверху вниз, установлено, что число предложений по улучшениям на одного сотрудника резко сократилось с 69 предложений в 1994 году до 13 предложений – в 2000 году, отмечается большая ориентация на экспертов, чем на производственных рабочих, что в корне противоречит изначальным идеалам Toyota.

Продолжается дискуссия о соотношении инноваций, прорывного развития и постепенных, инкрементальных изменений (кайдзен, CIP). Если Масааки Имаи в книге „Kaizen. The Key to Japan’s Competitive Success“ («Кайдзен: ключ к успеху японских компаний») в 1986 году однозначно ассоциирует инновации с западным путем развития и выдвигает на первый план концепцию непрерывного и постепенного развития, то сейчас ряд авторов считают, что в современном мире инкрементализм может оказать пагубное воздействие на бизнес.

Подаривший миру в конце 1980-х понятие Lean Production консорциум IMVP в 2013 году меняет свое наименование на «Program on Vehicle and Mobility Innovation» — основными задачами начавшейся в это время четвертой фазы исследований стали: эволюция мобильности, новая экономика – NextAuto, E-Automotive, интернет-кастомизация.

В ведущих бизнес-школах США и других развитых стран (MIT-Sloan, Tepper, Columbia, Harvard, Wharton, Stanford и др.) продолжаются исследования и активное практическое внедрение концепций организации и управления современным производством. За тридцать лет многое сделано.

Активное развитие происходит и в Европе. Например, исследовательская сеть GERPISA в последние годы реализовала целый ряд программ, касающихся производственной тематики:

- «Возникновение новых моделей производства» (1993-1996),

- «Автомобильная индустрия: между глобализацией и регионализацией» (1997-2000),

- «Координации компетенций и знаний в региональных автомобильных системах» (2001-2003),

- «Разнообразие капитализма и отличия производственных моделей» (2004-2007).

Последние проекты GERPISA проходят в кооперации с другими организациями и под эгидой Еврокомиссии.

Немецкие

автомобилестроители адаптируют для своих условий TPS и развивают собственные производственные

системы, например, Mercedes-Benz Produktionssystem (MPS), системы Volkswagen, BMW.

Параллельно с изучением и внедрением наследия Toyota полным ходом идет развитие собственной

системы GPS

(Ganzheitliche Produktionssysteme). Решаются

задачи адаптации методов крупных концернов для малых и средних гибких предприятий, составляющих основу

немецкой экономики. Развиваются комплексные подходы, объединяющие преимущества

разных концепций — например, LEO-3D.

В Германии также накоплен интересный опыт по созданию умных фабрик в рамках проекта Индустрия 4.0. Эффект достигается за счет объединения новых концепций организации производства и цифровизации.

Несомненный интерес представляет изучение опыта азиатских производственников, в первую очередь Китая и Кореи,. Стремительный прорыв китайской экономики уже не объяснить лишь дешевыми ресурсами и копированием. Растет эффективность производства, повышается качество китайских товаров. Китай повторяет во многом японский путь, но в совершенно иных условиях.

Автомобилестроение, начиная с конвейера Форда, многие десятилетия играло роль двигателя прогресса. Именно оно породило распространение волны Lean по всем странам и отраслям. Но в современном мире роль автоиндустрии, да и индустрии вообще снижается. Доля промышленного производства в мировом ВВП и особенно в ВВП развитых стран будет сокращаться. На первый план выходят телекоммуникации, цифровые технологии, услуги. Именно для этих направлений потребуются свои концепции оптимальной организации и управления.

Российская специфика

В России, как и во всем мире, японские методы управления производством, концепции Lean, Kaizen нашли своих последователей. За последние годы сформировался пул профессионалов, успешно сочетающих теоретические знания и практический опыт. Удачные примеры внедрений в различных отраслях постепенно заражают новыми идеями все больше предприятий. Бережливое производство вошло в учебные планы учебных заведений.

Отдельные книги и статьи о японских методах управления выходили и в советское время, но интерес к ним в отсутствие рыночной экономики был скорее теоретический. Настоящая популяризация Lean и Kaizen в России началась лишь в начале 2000-х. Появились переводы японских и американских авторов, вышедшие в оригинале в конце 1980-х — в начале 1990-х.

К сожалению, так сложилось, что публикаций зарубежных авторов по производственному менеджменту до и после этого периода на русском языке выходило мало. При этом книги 1980-90-х переиздаются регулярно до сих пор. В результате концепции бережливого производства и кайдзен воспринимаются как нечто автономное, вырванное из общей канвы мирового опыта, а значит -исключительное.

Ситуация усугубляется еще и тем, что в России производственными предприятиями часто управляют технари, не имеющие экономической и управленческой подготовки. Их восприятие японских методов управления строится не столько на понимании, сколько на вере. Одни – не верят, другие делают из них практически религиозный культ. Для вторых важны внешние проявления, ритуалы, японская терминология.

С этим связано и особое отношение к японским гуру. В остальном мире ажиотаж по поводу всего японского давно утих и «высвободившиеся» на Западе японские «гуру» поехали по нашей необъятной стране с гастролями. На некоторых конференциях иногда даже кажется, что публике «подсовывают» актеров из бывших республик Средней Азии.

Более сложные вопросы: производственные модели, планирование выпуска, синхронизация операций, оптимизация мощностей, управления качеством нередко оставляются в стороне. Все сводится к более доступным для понимания технарей порядку на рабочем месте (5S), уважению к работникам, внедрению приспособлений для удобства работы, называемых во множественном числе – «кайдзенами» и напоминающих советы из рубрики «Умелые руки». Разгораются практически теологические споры по поводу правильности написания «кайдзен» или «кайзен».

Отсутствие активного спроса со стороны промышленности вынуждает российских линовцев прилагать свою энергию в областях, не связанные с производством: бережливая таможня, бережливая поликлиника и даже бережливый муниципалитет. Написание федеральных и региональных программ, государственных стандартов и прочая деятельность, не связанная напрямую с эффективностью экономики, но зато финансируемая из государственного бюджета, часто занимает умы и отнимает время специалистов.

Так стоит ли менять учителей ?

Мировое лидерство Toyota уже не выглядит сегодня таким очевидным, а японское экономическое чудо закончилось. Но это не является основанием для пересмотра ценности того вклада, который внесли японцы в мировой опыт управления производством.

Другое дело, что это повод взглянуть на этот вклад более взвешенно. Не стоит воспринимать методы, разработанные более полувека назад как панацею на все времена. Если не относится к книгам по Lean и Kaizen как к Библии, отсеять обусловленные временем их написания чрезмерные нападки на Запад, очистить изложение от японизмов и многочисленных повторов, то в сухом остатке мы получим действительно ценные знания. Очень ценные знания… Но не исключительные. Они вполне вписываются в общую канву эволюции производственного менеджмента. Профессиональным сообществом был накоплен колоссальный опыт ДО и многое уже сделано ПОСЛЕ.

В 20-е годы XXI века знания стоит искать не только на Toyota, не только в Японии, не только в автоиндустрии периода 1950-1980, да и вообще не только в индустрии. Поэтому, отвечая на вопрос, вынесенный в заглавие статьи, целесообразно говорить не столько о смене учителей, сколько о расширении их числа, географии, исторического периода и отрасли.