БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО. ПОТОК СОЗДАНИЯ ЦЕННОСТИ

В прошлой статье цикла о бережливом производстве мы говорили о ценности и потерях. Теперь поговорим о необходимости выстраивания процесса создания ценности в виде непрерывного потока.

По мере развития способа производства от кустарного до индустриального несколько раз изменялась логистика процесса перемещения и обработки предметов труда. Когда-то ремесленник приступал к следующему изделию, только полностью закончив работу над предыдущим. Позже точность обработки позволила использовать детали обезличено, без индивидуальной подгонки, работу разделили на операции и заготовки стали изготавливать партиями. Оформились обособленные рабочие места, участки, цеха, которые выстроились в определенной последовательности. Впервые появилось такое понятие, как поток производства.

Ярким прорывом стало внедрение Генри Фордом в начале 20 века конвейерной сборки сначала моторов, а потом и автомобилей в целом. Это позволило резко повысить производительность и снизить стоимость на 90 %. До этого рабочие собирали автомобиль на одном рабочем месте от начала и до конца. С появлением конвейера производственный поток выпрямился и достиг своей идеальной формы.

Нововведения касались только сборки изделия, в то время как обработка деталей велась методом «партий и очередей», однако на тот момент это устраивало массовое производство. Методы Форда быстро распространились на другие отрасли. Затем Первая и Вторая мировые войны стимулировали дальнейшее развитие массового поточного производства товаров.

Переход к мирной жизни возродил потребность в индивидуализации товаров. И методы Форда, позволявшие производить в огромных количествах годами один и тот же товар, вошли в противоречие с требованиями рынка. Напомним, что с 1908 по 1027 год выпускалась одна модель «Т», причем только черного цвета. За 20 лет с конвейера сошли 15 млн. абсолютно одинаковых экземпляров.

Рынок все настойчивее требовал разнообразия, однако еще несколько десятилетий многие производства по инерции продолжали ориентироваться на массовый и крупносерийный выпуск продукции. Не стала исключением и мебельная промышленность. В СССР на крупных комбинатах типовые «стенки» продолжали выпускаться поточным способом вплоть до конца 80-х годов.

Расширение ассортимента, цветовой гаммы, разнообразие дизайна особенно для товаров бытового назначения, которыми является мебель, вызвало целый ряд вопросов. Как производить эффективно в новых условиях ? Как сохранить экономичность, но обеспечить разнообразие ?

Ответы на эти вопросы дали разработки в области организации производственных процессов фирмы Toyota в 1950-60 годы, которые нашли отражение в сформулированной позже идеологии бережливого производства.

Концепция бережливого производства предлагает взять лучшее из идей Форда — метод потока, но адаптировать его к современным условиям – вместо массового производства методом «партий и очередей» применить непрерывный поток малых партий вплоть до единичных изделий.

Если мы видим, что на производстве все станки полностью загружены и никто из работников не стоит без дела – это вызывает у нас подсознательное удовлетворение. То, что при этом лежащие между станками заготовки часами ожидают обработки в расчет не берется. Бережливое производство предлагает переключить внимание с загруженности людей и станков на непрерывное движение заготовок и изделий, так как именно определяет эффективность. Данная задача делится на два этапа: выстраивание самого потока и управление движением материала по потоку.

Предлагается рассматривать не только производственный поток, а общий поток создания ценности для конечного потребителя. Для этого в него включают процессы обработки заказов, проектирования, снабжения и подготовки производства, а также логистики и дистрибуции готовой продукции. В идеале общий поток создания ценности выстраивается, выходя за границы одного предприятия, совместно с поставщиками, транспортными и торгующими фирмами. Поток создания ценности для потребителя включает в себя материальный и информационный потоки.

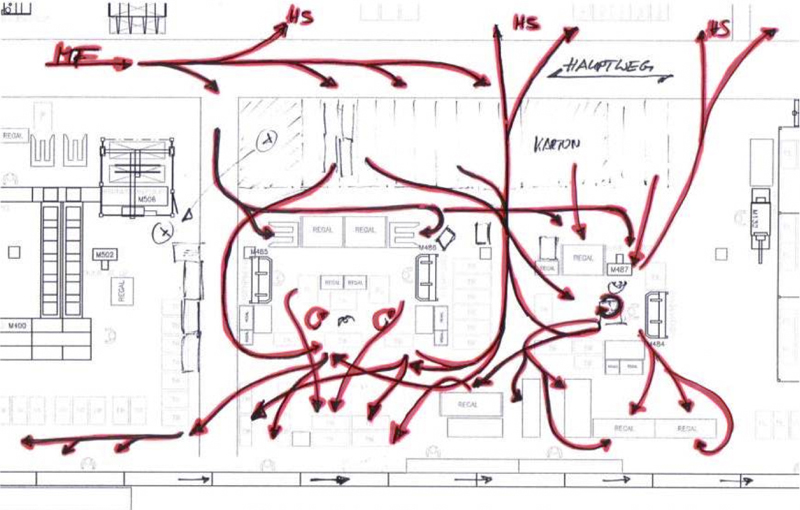

Для предварительного анализа потока удобно использовать такой инструмент бережливого производства, как «диаграмма спагетти». Для ее составления на план предприятия или цеха с обозначенными рабочими местами и оборудованием наносят маршруты перемещения деталей ( или работников). Результат напоминает обычно тарелку со спагетти, поэтому диаграмма и получила такое название.

Такой простой, но наглядный инструмент дает обоснование для следующих шагов по оптимизации потока:

— сокращение общей длины перемещений деталей и работников,

— исключение петель, пересечений, возвратов в перемещениях,

— максимальное приближение всех маршрутов к общей линии соединяющей склад сырья и склад готовой продукции.

На основе анализа диаграммы спагетти осуществляют перестановку оборудования и рабочих мест, а иногда и целых участков производства. В результате поток становится более равномерным и непрерывным, а значит быстрым.

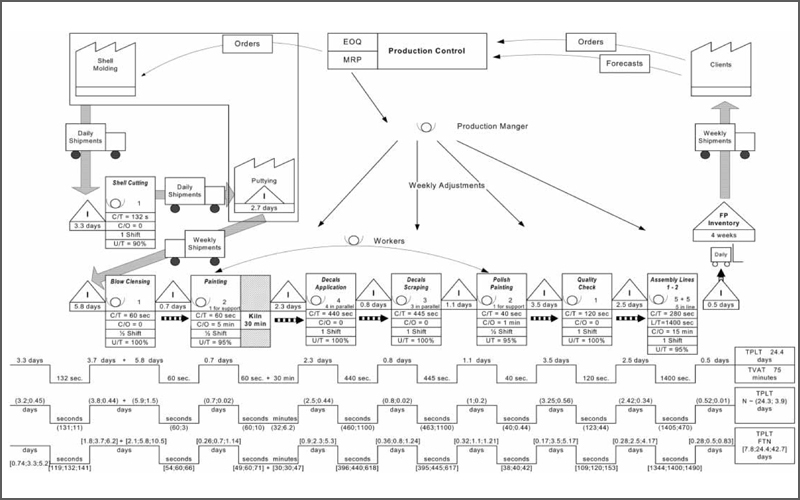

Для анализа потерь, связанных с временем применяют более сложный инструмент – карты потока создания ценностей ( VSM — value stream map). Данный документ представляет собой условное (не в масштабе и без привязки к реальному плану) графическое изображение всего процесса производства продукции, с обозначением материального и информационных потоков. Составление карты потока (картирование) обычно начинают с финишной операции производства и проводят в обратном направлении вплоть до начала цикла и далее, включая процедуры, предшествующих производству ( прием и обработка заказа, подготовка производства, заказ материалов и пр.).

На каждом участке отмечают длительность операции, время ожидания и транспортировки, количество продукции в незавершенном производстве, количество отходов, количество персонала и другие параметры. Формат карты предусматривает возможность делать сноски для каждой операции и подсчитывать результирующие соотношения общего времени изготовления продукта и времени потерь.

Если карта потока составляется впервые и все потери учитываются полностью, то результаты обычно шокируют. Выясняется, что непосредственная обработка занимает менее 1 % процента от длительности цикла. Например, для цикла изготовления мягкой мебели в две недели добавление ценности может происходить всего 100 минут, а для корпусной мебели, изготавливаемой в течение 5 дней – обработка деталей ведется в течение получаса. Однако следует учитывать, что лидер бережливого производства – фирма Toyota добилась коэффициента добавочной стоимости лишь в 20 %, поэтому для мебельщиков результат даже в 5 % может считаться вполне приемлемым.

Анализ карты потока создания ценности дает возможность детально установить и устранить основные источники потерь, увидеть какие участки имеют низкую пропускную способность и принять меры для выравнивания потока. Рекомендуется составить два карты потока – для существующего и для будущего состояния и разработать план достижения этого нового состояния. После того, как план выполнен – составляют новую карту будущего состояния и т.д.

Кроме анализа потока и улучшения его параметров необходимо подчинить ему структуру предприятия. Вместо вертикальной иерархической функциональной организации с отделами и службами вводится плоская продуктовая структура. Производственные цеха и участки реорганизуются в производственные ячейки под управлением рабочих (продуктовых) команд. Изменение структуры и создание ячеек создают условия для снижения численности персонала.

Идеология бережливого производства исходит из того, что наилучших результатов можно добиться, если оптимизировав процессы у себя на предприятии, начать сотрудничать с поставщиками и продавцами. Изучив полный поток создания ценностей со своими контрагентами выше и ниже по цепочке, можно найти скрытые резервы и договорится о разделении выгод от совместных действий по его совершенствованию.

После выстраивания и оптимизации потока приступают к реализации принципа «вытягивания», то есть производства продукции только по требованию заказчика (внутреннего или внешнего). То есть необходимо добиться того чтобы операция (процесс, работник) не начинал производить продукт без сигнала со следующей в технологической цепочке операции, процесса, работника. И так, вплоть до конечного клиента. Но об этом в следующей статье.