РАЗБЕРЕМСЯ С ТЕРМИНАМИ: ЦИКЛ И ТАКТ

Иногда в статьях и на тренингах некоторые базовые производственные понятия называют по-разному. Источником путаницы, по-видимому, являются переводы зарубежной литературы людьми, не имеющими соответствующего образования. А некоторые «гуру» производственного менеджмента несут эти некорректные термины в массы. Сегодня мы хотели бы разобраться с такими понятиями, как «производственный цикл» и «такт выпуска» — с тем, что они означают, как измеряются или рассчитываются.

Мы выбрали эти два понятия, так как их то иногда и путают между собой. Но, прежде чем перейти к строгим определениям, мы хотели бы оговориться, что будем говорить только о тех типах производств, которые встречаются в мебельной промышленности.

Рассмотрим классическую простейшую последовательность прохождения деталей по производственной цепочке при изготовлении корпусов мебели: раскрой, облицовывания кромок, присадка ( сверление), комиссионирование ( сортировка по заказам), упаковка деталей с добавлением фурнитуры или сборка корпуса, отгрузка или складирование.

Каждая операция из данного процесса начинается только после того, как закончена предыдущая операция. Такой процесс называется последовательным. И тут мы подошли к определению цикла. В общем случае цикл – это повторяющаяся во времени последовательность событий, процессов или явлений. Для производства – это последовательность технологических операций. Суммарное время таких операций при последовательном процессе производства – это длительность цикла или время цикла.

Часто в литературе и даже в стандартах циклом называют не саму последовательность событий, а ее длительность . Например, говорят, что цикл составляет 36 часов. По нашему мнению, правильнее говорить, что длительность ( или время) цикла составляет 36 часов, цикл длится 36 часов. Но не будем судить строго, гораздо важнее, чтобы циклом не называли что-то совершенно другое.

Еще раз – длительностью цикла изготовления продукции в целом или ее части называется календарный период времени, в течение которого данный предмет труда проходит все стадии производственного процесса от первой операции (раскроя) до отгрузки или сдачи на склад готового продукта ( собранного корпуса или пакетов готовых панелей с фурнитурой).

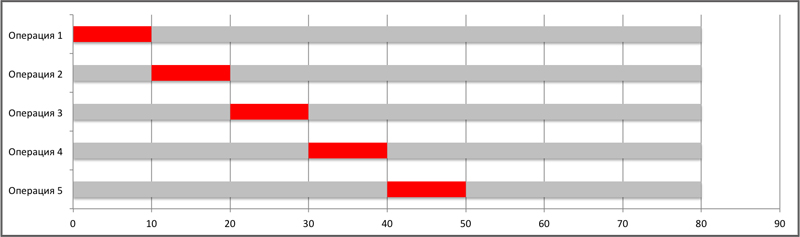

Цикл можно изобразить графически в виде ступенчатой диаграммы — циклограммы. На рисунке 1 представлена циклограмма последовательного процесса производства детали, состоящего из 5-х операций, каждая из которых длится 10 минут. Соответственно время цикла составляет – 50 минут.

Важно заметить, что циклограмма может отображать последовательность операций по обработке как одной детали, так и последовательность изготовления изделия в целом. Все зависит от степени детализации, с которой мы рассматриваем процесс. Например, мы можем учитывать общее время монтажа шкафа, а можем разложить данный процесс на отдельные составляющие – соединение днища и верха с боковыми стенками, монтаж задней стенки, навеска фасадов. В этом случае мы можем говорить об операционном цикле. Для него может быть построена отдельная циклограмма и тогда общий производственный цикл будет состоять как матрешка – из внутренних мини-циклов.

Некоторые начинающие мебельщики допускают следующую ошибку. Желая определить производительность будущего производства и себестоимость продукции, они проводят хронометраж операций по изготовлению какого-либо изделия, суммируют полученное время и пытаются разделить длительность смены в 480 минут, на расчетную длительность цикла. Однако в реальном производстве не так все просто.

Во-первых, детали обрабатываются не по одной, а партиями. Поэтому пока не обработаются все детали из данной партии — остальные могут пролеживать в ожидании. Это так называемые партионные перерывы и их длительность необходимо учитывать при определении суммарного времени обработки.

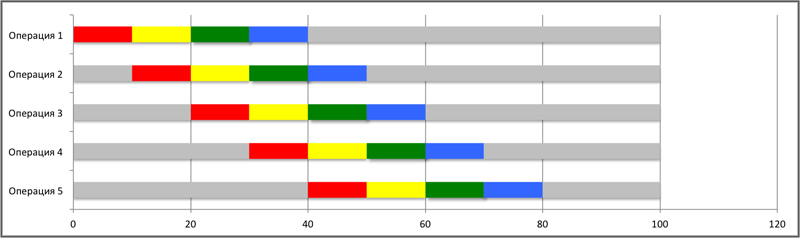

Кроме того, закончив обработку одной детали ( или партии), рабочий не выключает станок и не уходит. Он начинает обрабатывать следующую деталь (или партию). На рисунке 2 показан пример циклограммы, на которой видно, что как только деталь передается на следующую операцию, на данном рабочем месте сразу же начинается изготовление следующей детали (для этого же или другого изделия). Для наглядности периоды обработки различных деталей показаны разными цветами.

На рисунке 2 все операции длятся ровно 10 минут. Процесс обработки каждой детали ( изделия) представлен цветной «лестницей», при этом к каждой ступеньке этой лестницы плотно «прижаты» ступеньки «лестницы» другого цвета, так как каждая следующая деталь обрабатывается без задержек.

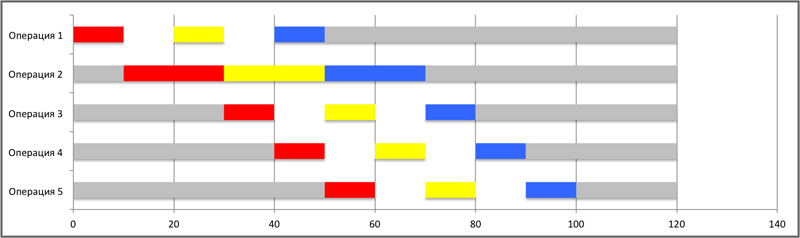

А что будет, если некоторые операции будут выполнятся медленнее или быстрее других ? На рисунке 3 операция 2 длится не 10, а 20 минут. И как бы мы не старались «сжать» разноцветные «лестницы», то есть циклы обработки последовательно обрабатываемых деталей ( изделий), они «упираются» друг в друга наиболее длинными ступенями. А между остальными ступенями возникают зазоры – это перерывы межоперационных ожиданий.

Такие перерывы бывают двух видов. Следующая после длительной операции -быстро освобождается и простаивает в ожидании деталей. А предыдущая — ждет освобождения следующего станка. При этом на предыдущей операции ничто не мешает продолжать обработку следующих деталей, однако это создает перед медленной операцией излишки разнородных заготовок и приводит к увеличению объема незавершенного производства.

Например, какая-либо деталь требует наклейки кромочного материала только с двух продольных сторон, но при этом она имеет очень большое количество отверстий на операции присадки. Поэтому деталь, вышедшая с кромкооблицовочного станка, вынуждена ждать, пока освободится сверлильный станок. Если же кромкооблицовочный станок будет продолжать работать, то вскоре перед участком присадки возникнут горы заготовок.

Возможна и обратная ситуация – кромки облицовываются со всех четырех сторон детали, причем материалом разной толщины со скруглением углов, а на присадке необходимо сделать только пару отверстий. В результате сверлильный станок освобождается раньше и простаивает в ожидании поступления следующих деталей.

Если для обработки очередной партии деталей необходима наладка оборудования, то время на эту процедуру также необходимо учесть при подсчете длительности цикла. На некоторых производствах время наладки может длиться часы и даже сутки. Для мебельщиков это обычно несколько минут, а если применяется оборудование с ЧПУ, то время переналадки может быть практически сведено к нулю.

И, наконец, существуют перерывы между сменами, на уборку, на обед, перекуры, ночная пауза. Так как в мебельной промышленности производственный цикл обычно длится несколько дней, то такие перерывы будут также влиять на его длительность.

Длительность цикла для разных процессов — разная. Как правило, для производства корпусов требуется от 1 до 5 дней ( в зависимости от партионности), для сложных изделий с разнообразием технологий и материалов ( покраска, сушка, облицовывание шпоном, работа с массивом) может потребоваться 2-3 недели.

Мы описали выше простейший последовательный процесс. Однако, если мы обратимся к реальному опыту мебельных производств, то мы увидим, что готовое изделие состоит не только из корпуса, но и из фасадов, изделий из стекла, металла, декора. Данные детали изготавливаются на других участках и эти процессы могут выполняться параллельно во времени. Общее время производства в данном случае определяете наиболее длительным циклом. Как правило, это время изготовления крашенных фасадов или деталей из массива древесины.

В случае, если мы используем принцип производства “точно в срок” (Just In Time, JIT) – важно получить все детали из параллельного процесса к моменту упаковки, поэтому сложные фасады начинают изготавливать задолго до того, как в цех направляют заявку на выпуск простых в изготовлении корпусов.

Вернемся к нашему последовательному процессу изготовления корпусов. Если дизайн продукции предусматривает панели с криволинейной кромкой, то процесс усложняется. Раскрой детали проходят все вместе, но далее часть из деталей поступает на обрабатывающие центры с ЧПУ, где формируются фигурные детали, которые передаются на кромкооблицовочные станки для “криволинейки”. Также может применяться операция нестинга, когда непрямоугольные детали вырезаются непосредственно из полноформатных плит. При этом, для повышения полезного выхода к картам раскроя иногда добавляют часть прямоугольных деталей, которые потом возвращаются в поток для облицовывания прямых кромок.

Таким образом, часть операций в таком потоке выполняется последовательно, а часть – параллельно. Такой процесс называется параллельно-последовательным ( иногда наоборот – последовательно-параллельным). Рассчитать время цикла для данного случая сложнее – приходится учитывать одновременную обработку и простое суммирование здесь уже не проходит. Удобнее всего расчет осуществлять на основе анализа циклограмм процессов. В более сложных случаях – строится сетевая модель процесса.

Вернемся к циклограмме на рисунке 2. Очевидно, что на выходе производственного процесса каждые 10 минут мы получаем готовую деталь или изделие. Это время, называется тактом выпуска. Это интервал между изготовлением данной и следующей детали ( комплекта, пакета, изделия). В приведенном примере такт совпадает с длительностью каждой из 5 операций.

Если операции отличаются по времени, то такт определяется наиболее медленной из них. На рисунке 3 – такт диктует операция 2. То есть, не смотря на то, что все операции кроме второй длятся 10 минут, готовые изделия мы сможем получать только через каждые 20 минут.

Величина обратная такту выпуска называется ритмом. Это количество деталей, выпускаемых в единицу времени.

Говоря от такте и ритме необходимо всегда понимать о каких единицах мы говорим – отдельных деталях, партиях, комплектах для одного изделия, комплектах для одного заказа.

Тактом также может называться интервал времени между выпуском сменных (дневных) заданий. Если проанализировать продвижение сменного задания по участкам, то как правило можно увидеть, что этот объем деталей перемещается неравномерно, растягиваясь в пространстве и иногда перемешиваясь с деталями из других заявок. Очень важно добиться такого четкого ритма производства, чтобы в каждый день недели было понятно, в какой зоне цеха должны находиться детали, запущенные в производство в определенный день.

Таким образом, на вопрос быстро ли работает производство мы не можем дать однозначного ответа. На выходе мы можем иметь очень короткий такт – условно говоря, каждый шкаф может покидать фабрику ежеминутно. Но при этом в производстве этот же самый шкаф может «зависать» до нескольких недель. А может быть короткий цикл, то есть то, что мы напилили утром – вечером уже отгружено в виде готовой продукции. Однако количество продукции, выпускаемой за день, может оказаться незначительным.

Строгие определения такта, ритма и цикла можно посмотреть в ГОСТ 3.1109 82. Однако, важно не слово в слово помнить определение того или иного термина, а понимать его смысл и роль в оценке технологического процесса.